Сравнение свойств ножевой стали D2 со сталями марок 440С, AUS 8, Х12МФ

Выражение «лучшая сталь для ножей» — это просто желание максимизировать все положительные качества инструментальных материалов. На практике реализовать это невозможно, поэтому, вместе со специалистами мастерской Юрия Сёмина, мы можем с полной ответственностью заявить: конечный результат – это всегда компромисс. Именно под этой точкой зрения проанализируем особенности состава и потребительских свойств сталей, перечисленных в заготовке данной статьи.

География и стандарты

Названные выше стали изготавливаются в разных странах и по разным стандартам. Так, основной производитель инструментальной быстрорежущей стали D2 – это США (в некоторых источниках указывается, что Япония, но это не так). Следовательно, базовым нормативным документом для этого материала является ASTM A681. Североамериканское происхождение имеет и нержавеющая сталь 440С, которая выпускается согласно нормам стандарта ASTM A276. А вот AUS 8 – это чистая «японка», характеристики которой определяет JIS 8A.

И, наконец, технические требования к выпуску легированных инструментальных сталей российского производства (к которым относится Х12МФ) регламентирует ГОСТ 5950-2000.

В зарубежной практике соблюдение норм стандартов мониторится очень тщательно. Так что, если вы встретите упоминание отмеченных сталей (и их аналогов), которое отсылает пользователя к какому-то иному нормативному документу, знайте — это подделка, и предлагаемый вам сплав, скорее всего, не соответствует нужным параметрам.

Целесообразность применения данных сплавов для изготовления ножей

ГОСТ 5950-2000 позиционирует сталь Х12МФ в первую очередь как штамповую. Ножевой она стала позже, когда выявилась пригодность её эксплуатационных показателей условиям высококачественного разделения твёрдых материалов. Таким же путём происходило и «признание» стали D2.

Используемая в ножевых изделиях, D2 должна иметь твёрдость после закалки не ниже 60..62 HRC. Из-за высокого содержания хрома её небезосновательно причисляют к нержавеющим сталям. Хотя D2 таковой не является, просто её коррозионная стойкость повыше, чем у обычных легированных сталей, из которых производят инструменты ударного действия. Материал характеризуется высокой прочностью (что позволяет сохранять остроту режущей кромки даже при длительном непрерывном применении), хорошо держит заточку. Последнее особенно важно, поскольку обычной полировке D2 не поддаётся и затачивается с проблемами.

Вывод очевиден – D2 для ножей будет достаточно универсальным сплавом (доказательства – в конце статьи).

Когда-то считавшаяся высококлассной для ножей в США, 440C и сейчас остаётся неплохой инструментальной сталью бюджетного класса. Используется больше при изготовлении карманных ножей массового производства, отличается надёжностью, доступностью, хорошей прочностью и износостойкостью (даже во влажной среде). Лезвия из 440C относительно легко затачиваются и хорошо держат заточку. Благодаря высокому содержанию углерода и хрома твёрдость после термообработки достигает 60 HRC.

Специалисты считают, что сталь 440С - одна из самых сбалансированных по своим свойствам, но предупреждают – качество сплава существенно зависит от страны- производителя. Например, 440С у испанских ножей почему-то более мягкая.

Сталь AUS-8 производится в Японии концерном Aichi Steel Works. Устойчива к ржавчине и коррозии, чем 440C, но менее твёрдая. При достаточной прочности и износостойкости хуже держит остроту лезвия, хотя и легко затачивается. Максимально достижимая твёрдость после термообработки – 58 HRC.

Кстати, сталь AUS-8 считается больше аналогом материала 440В, чем 440С.

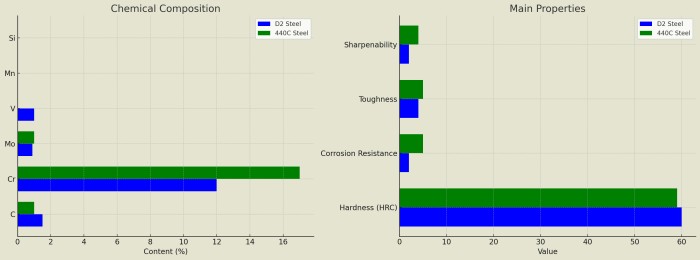

Сравнение химсостава и технологических характеристик

Нагляднее всего сравнить химсостав стали D2 и Х12МФ (а также сравнить D2 и AUS 8, или сравнить D2 и 440С) получится при помощи таблицы. Приводятся только основные элементы, формирующие ключевые свойства материалов:

|

Сталь |

С, % |

Si,% |

Cr,% |

V,% |

Mo,% |

Ni,% |

|

D2 |

1,4-1,6 |

0,1-0,3 |

11-13 |

0,5-0,7 |

0,7-1,2 |

- |

|

440C |

0,95-1,20 |

до 1,0 |

16-18 |

- |

0,4-0,8 |

- |

|

AUS 8 |

0,9-1,0 |

до 0,8 |

17-19 |

- |

- |

до 0,6 |

|

Х12МФ |

1,25-1,45 |

0,1-0,4 |

11,0-12,5 |

0,15-0,30 |

0,4-0,5 |

до 0,4 |

В следующей таблице приведены значения физико-механических и технологических характеристик:

|

Сталь |

Плотность, кг/м3 |

Исходная твёрдость по Бринеллю, НВ |

Свариваемость |

Флокеночувствительность |

Временное сопротивление, МПа (после закалки) |

Предел прочности, МПа (после закалки) |

Относительное удлинение, % (после закалки) |

|

D2 |

7700 |

250 |

нет |

склонна |

1700-1800 |

1200-1500 |

10-12 |

|

440C |

7650 |

269 |

нет |

склонна |

1800-2000 |

1300-1600 |

5-8 |

|

AUS 8 |

7750 |

230-240 |

плохая |

Незначительно склонна |

1200-1400 |

900-1000 |

8-15 |

|

Х12МФ |

7700 |

255 |

нет |

то же |

1800-2000 |

130-1450 |

8-10 |

Выбор эксплуатационных критериев

Прежде, чем установить, какая сталь оптимальна для лезвия ножа, определим необходимые свойства материалов. Таких свойств четыре:

- Сохранение кромки (другими словами - износостойкость). Чем дольше острой сохраняется лезвие, тем реже потребуется заточка ножа. Это свойство связано с наличием и составом карбидов, образующихся при закалке. Карбиды различают по типам, твёрдости и количеству, причем карбиды ванадия являются самыми твёрдыми и мелкодисперсными. Эти качества и придают кромке наивысшую износостойкость.

- Прочность – мера сопротивления материала ножа ударным (и – дополнительно – внецентренным) нагрузкам. К сожалению, по мере увеличения твёрдости нож становится более хрупким, поэтому именно самая тонкая его часть - лезвие - легче всего ломается. Поиск идеального баланса между стойкостью кромки и ударной вязкостью клинка является ключом к выбору подходящей марки ножевой стали. Например, если главная задача инструмента – длительное его использование при экстремальных усилиях резания, то важнейшей характеристикой удачного ножа становится прочность стали при разделении очень твёрдых материалов.

- Коррозионная стойкость, определяющая способность стали не заржаветь при длительном применении во влажных и агрессивных средах. Преимущество получат материалы клинка, в составе которых имеется минимум 10-12% хрома (больше – лучше).

- Важным свойством ножевой стали является её твердость, которая достигается за счёт термообработки. Она выравнивает элементы сплава по микроструктуре и объёму, упрочняет стальную матрицу и обеспечивает требуемые режущие свойства стали. Выбор числа твердости — это баланс между обеспечением оптимальной долговечности режущей кромки и ударной вязкостью материала.

Поскольку приведенные выше критерии часто противоречивы и не имеют сравнимых единиц измерения, проще всего сопоставлять ножевые стали по показателю потребительской важности – месту, занимаемому тем или иным показателем при оценке полезности изделия.

Результаты сопоставительного анализа

Приводятся на основе многолетних наблюдений за качеством эксплуатируемых ножей. В расчёт принимается минимальная сумма занятых мест (чем она меньше, тем лучше). Данные сведены в итоговую таблицу:

|

Показатель |

D2 |

440С |

AUS 8 |

Х12МФ |

|

Стойкость режущей кромки |

1 |

3 |

4 |

2 |

|

Твёрдость |

1 |

3 |

3 |

1 |

|

Ударная вязкость |

2 |

1 |

1 |

2 |

|

Популярность/доступность |

1 |

2 |

3 |

1 |

|

Сумма мест, рейтинг |

5 |

9 |

11 |

6 |

Приведенные результаты, хотя и учитывают многие эксплуатационные характеристики: стоимость, доступность и относительную простоту изготовления, полностью объективными быть не могут. Например, там, где требуется нечастая, но трудоёмкая заточка или высокая ударопрочность, можно использовать другие легированные сплавы. Понимание свойств рассмотренных ножевых материалов позволяет осуществить верный выбор при покупке.

Пользователи ножей в состоянии изучить долговечность используемых ими лезвий, чтобы определить, какие свойства можно не принимать во внимание, какие следует улучшить, а какие учесть в альтернативных материалах, обладающих требуемыми параметрами.

Все ножи

Все ножи  Новинки

Новинки  По марке стали

По марке стали  Ножи ручной работы

Ножи ручной работы  Армейские боевые ножи

Армейские боевые ножи  Складные ножи

Складные ножи  Кухонные ножи

Кухонные ножи  Туристические ножи

Туристические ножи  Топоры

Топоры  Наборы

Наборы  Амуниция охотника

Амуниция охотника  Подарочная упаковка

Подарочная упаковка